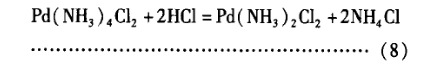

2.3、精制过程分析:钯的精制采用二氯二氨络亚钯沉淀精炼法。向料液中加入浓氨水,在碱性条件下,溶液中多数杂质生成相应的氢氧化物或碱式盐沉淀进人络合渣中,钯形成二氯四氨络亚钯进人溶液。过滤沉淀后的溶液加酸至酸性,二氯四氨络亚钯按式(8)反应生成二氯二氨络亚钯的黄色沉淀:

过滤出黄色沉淀,溶液中的杂质则与钯盐沉淀分离。通过反复的沉淀精制,最后用还原剂将其还原为海绵钯。海绵钯用去离子水洗涤后在130度下烘干得到纯钯产品。

在此过程中,穿滤的细粒碳粉大部分被除去,但仍有少部分碳粉穿滤进人待还原的钯溶液中,还原钯时则被钯吸附而进人产品中溶解进人溶液中的硫化物,在氨水络合时可能生成硫化按,进而形成较为复杂的可溶性多硫化铵,酸化时分解为硫、硫化铵,元素硫夹杂于沉淀中。在反复的沉淀过程中,大部分硫被去除,但仍有少量的硫存在于待还原的溶液中,还原钯时被钯吸附而进人产品中,造成产品中含硫量偏高。熔炼时所采用的条件,碳、硫也不会完全氧化挥发,在高温时钯与碳形成化合物。

三、结论及措施

1、结论

通过以上分析,可以看出造成从失效钯碳催化剂中回收钯产品质量问题的主要原因如下①产品中碳含量偏高主要是由于未完全燃烧的超微细状态碳粉穿滤以及溶解时形成形态不明的有机物造成②产品中含硫量偏高主要是由于硫元素在精制过程中形成多硫化物而不能分离除去造成③钯溶液直接用还原剂还原为金属钯的过程中,还原速度不易控制,得到的金属钯松装密度小,去离子水洗涤后为防止产品钯氧化不能在高温下烘干,钯粉吸附包、裹的酸、少量钱盐等挥发性杂质不能彻底去除,在高温熔炼时挥发,造成熔炼损失偏高。

2、措施

从失效钯碳催化剂中提取钯,氧化除碳应尽可能彻底,氧化焙烧后的灰分可采用电炉高温焙烧,进一步使未完全燃烧的碳氧化水溶液氯化浸出后的溶液过滤及二氯二氨络亚钯,沉淀精炼过程,采用加厚过滤膜的方法防止超细碳粉穿滤还原所得海绵钯,去离子水洗涤至用硝酸银检测无氯离子反应,烘干后在600度下锻烧再通氢还原失效钯碳催化剂回收钯,除GB/T1420海绵钯的要求外,产品必须分析炭、硫含量,各小于0.005%时方可作为合格产品,对炭、硫含量有特殊要求时,原料中炭、硫含量另行规定。

3、效果依据上述措施,再次从372公斤失效钯碳催化剂中回收钯7041.9克,产品中杂质含量达到GB/T1420海绵钯的要求,炭含量:0.004%、硫含量小于0.001%。熔炼铸锭及加工试验未发现质量问题。